基油のみの場合が増ちょう剤を入れるより寿命が長くなり、

基油粘度が高くなるほど両者とも寿命が長くなると言う結果が出ています。

ただしある一定の「油膜厚さ/合成粗さ」=油膜比

基油の方が長寿命にも関わらず使用されるのは、グリースの方が流落、飛散しにくく、

異物の侵入を防止でき、シール構造の簡素化や保守管理の容易さなどからと言えます。

ですからオイル潤滑のし難い軸受けには欠かせない潤滑剤と言えそうです。

目的を明確化するため、自動車では潤滑グリース(lubricating grease)とも言われているとおり、

『基油となる「潤滑油」に「増ちょう剤」を分散させて

半固体にした潤滑剤』

と定義され、各種添加剤を含む場合も多くなっています。目的によって基油や増ちょう剤や添加剤が異なり、

その性質や特性なども様々になります。

増ちょう剤は基油の中にあって、3次元的な形を持っていますので、

グリースは

・非ニュートン性

・チキソトロピー性

を示す潤滑剤になります。

特に増ちょう剤は、いわば棒状微結晶繊維の「金属石けんミセル」になっている場合が多く、

この場合のミセルは「逆ミセル」とよばれます。

水溶性中のミセルでは球状の「集合体」を作るのが普通のためです。

繊維状のミセルですから、網の目のような構造になり、その隙間に基油のオイル分を

抱き込んで固体−半固体状になっています。

ミセル間同士は「ファンデルワールス力」が働き、小さい剪断力では構造が崩れないため、

オイルと異なるレオロジー特性になります。

グリースの相状態

グリースは温度によって、結晶、ワックス、液晶、等方性溶液、溶液、と言うように相が変化します。

このときの相転移温度は、石けんの脂肪酸炭素数によって異なっており、ミセルの大きさの形状も変わってきます。

また、この事は、含まれる有機極性化合物(脂肪酸、脂肪族アルコールなど)や、基油の種類、酸化安定性、

グリースを作るときの雰囲気(製造条件の違い)によっても変わってきます。

※リチウムコンプレックスグリース(α構造)での石けん繊維の構造などはα構造を主体に・β構造・γ構造があり

12ヒドロキシステアリン酸リチウム(β構造)、アゼライン酸ジリチウム(γ構造)、およびそれらの共晶構造からなる金属塩の

3種類から構成される事によるとされます。

また、各種基油(例えばPAO・DOS・POE・ADEなどの実験結果があります)

に対する溶解度も異なり、それぞれα・β・γ構造の形成を左右します。

(PAO=ポリアルファオレフィン、DOS=2−エチルヘキシルセバケート、POE=ポリオールエステル、ADE=アルキルジフェニルエーテル)

添加剤としては、極圧潤滑の条件では、イオウ、リン系や二硫化モリブデンなどの固体潤滑剤が添加され、

高温用には酸化防止剤が、さび防止にはさび止め剤がそれぞれ添加されます。

これらはオイルと同様の扱いで作られます。

グリースの潤滑性

グリースの潤滑性は

増ちょう剤の種類の影響、ちょう度の影響、基油の粘度の影響、極圧添加剤の影響、などによって

特性が変化することが試験されています。

例えば「増ちょう剤の種類」によって、下記のような摩擦係数の差が出ます。

| グリースの種類 | 摩擦係数 |

| 基油(鉱物系)のみ | 0.040 |

| 無機増ちょう剤 | 0.046 |

| カルシウム・コンプレックス | 0.034 |

| アルミニウム石けん | 0.028 |

| カルシウム石けん | 0.012 |

| ナトリウム石けん | 0.012 |

| リチウム石けん | 0.008 |

リチウムステアレートグリ−スなどでは、低荷重域における摩擦トルクは速度に依存し、

軸受荷重の約1/2乗に比例し、荷重の増加により、速度依存性が無くなり

7000−10000Nの範囲では回転速度の大きさによらずほぼ同じトルクの値を示す。

摩擦特性が潤滑剤におけるそれと同じように、摩擦トルクは基油に大きな影響を受けています。

また、グリース膜も比較的大きな荷重域でも形成されており、グリースが接触部に十分供給されていれば

摩擦トルクはほぼ基油粘度によって支配される傾向があります。

ただし、低負荷域では2つのタイプの現象があり「チャーニングタイプ」か「チャネリングタイプ」かによって、

ちょう度と摩擦トルクの関係が変わります。

つまりよく攪拌されたチャーニングの状態では、ちょう度は小さい方が摩擦トルクは大きくなり、

低温でワックスが析出する場合などのように、潤滑油に隙間が生じるチャネリングの状態では

逆にちょう度が小さい方が摩擦トルクは小さくなります。

また、スラスト球軸受けの寿命に対しては(荷重4.4kN−EHL弾性流体潤滑域)、

基油のみの場合が増ちょう剤を入れるより寿命が長くなり、

基油粘度が高くなるほど両者とも寿命が長くなると言う結果が出ています。

ただしある一定の「油膜厚さ/合成粗さ」=油膜比![]() 以上は寿命が延びないと言うことも言えます。

以上は寿命が延びないと言うことも言えます。

基油の方が長寿命にも関わらず使用されるのは、グリースの方が流落、飛散しにくく、

異物の侵入を防止でき、シール構造の簡素化や保守管理の容易さなどからと言えます。

ですからオイル潤滑のし難い軸受けには欠かせない潤滑剤と言えそうです。

グリースの増ちょう剤による区分

| 分類 | 特徴 | 機械的安定性 |

| リチウム(石けん)グリース | リチウム石けんを増ちょう剤とするグリース。耐熱性、耐水性ともに優れ、マルチ

パーパスグリース(広範囲に使用可能な万能グリース)として、ベアリングなどに多く使われる。

石けんとしてはステアリン酸系と12−ヒドロキシステアリン酸系がある。 |

◯ |

| リチウムコンプレックスグリース | 高級脂肪酸と二塩基酸やホウ酸などとの複合リチウム石けんを増ちょう剤 とするグリースの総称。通常のリチウムグリース(滴点は190−200度C)よりもさらに耐熱性を向上させた高滴点(250度C以上のものもある)の耐熱グリース。 | ◯ |

| カルシウム(石けん)グリース | カルシウム石けんを増ちょう剤とするグリース。耐水性は良いが耐熱性が弱く、60度C以上では使 用できない。主に一般用、自動車シャーシ用として使用される。 | △〜◯ |

| カルシウムコンプレックスグリース | 高級脂肪酸と酢酸のような低級脂肪酸のカルシウム複合石けんを増ちょう剤とするグリース。

耐熱性、潤滑性、耐水性に優れるが、水分や熱の影響で硬化しやすい欠点がある。 |

△〜◯ |

| アルミニウムコンプレックスグリース | 高級脂肪酸と安息香酸のアルミニウム複合石けんを増ちょう剤とする高滴点グリース。

耐熱性、耐水性に優れるが、長時間高温に置かれると酸化劣化により軟化する傾向がある。 |

◯ |

| ウレアグリース | 有機系。ジウレアやテトラウレア化合物を増ちょう剤とするグリースの総称。耐熱性、耐水性ともに優れている。

特に高温での安定性が良好なため、高温箇所に用いられることが多い。 |

△〜◯ |

異種グリースの混合・混入は軟化や硬化・耐熱性の低下などグリースの性能劣化に極端に現れることがあります。

せっかく高性能グリースを入れてもその性能が発揮できないことも考えられますので、

変更が必要な場合は前のグリースを十分に取り除く事が必要です。

一般的なグリースの適合表を参考にしてください。

| 増ちょう剤 | カルシウム | ナトリウム | アルミニウム | リチウム | ベントン | シリカ | ウレア |

| カルシウム | ◯ | △ | △ | △ | × | △ | − |

| ナトリウム | △ | ◯ | △ | × | × | △ | △ |

| アルミニウム | △ | △ | ◯ | × | × | × | △ |

| リチウム | △ | × | × | ◯ | × | △ | △ |

| ベントン | × | × | × | × | ◯ | × | × |

| シリカ | △ | △ | × | △ | × | ◯ | × |

| ウレア | − | △ | △ | △ | × | × | ◯ |

基油の種類

鉱油系としては、低粘度のスピンドル油(高速軽荷重の軸受けに使用される)から高粘度のシリンダー油(船舶の中低速ディーゼル

エンジンなどに使用される)などがある。

最近では、シリコーン油、ジエステルなどの化学合成油が使用されることも多い。

合成油の種類と特徴、(参照:鉱油と合成油との比較表)

| ジエステル系油 | 低温性が特に優れるが、一般的にゴムを膨潤させる傾向を持つ。 |

| ポリオールエステル系油 | 低温性、耐熱性ともに優れるが、ジエステルと同様ゴムを膨潤させる傾向がある。 |

| 合成炭化水素油(低粘度) | 低温性、耐ゴム性に優れるが、天然ゴム・EPDMには不適。 |

| 合成炭化水素油(高粘度) | 耐熱性、耐ゴム性に優れるが、天然ゴム・EPDMには不適。 |

| フェニルエーテル系 | 耐熱性、耐放射線性に優れるが、低温性に劣るものがある。 |

| ポリグリコール系 | 天然ゴム・EPDMに使用できる。 |

| フッ素系合成油 | 耐熱性、耐薬品性に優れていますが、一般の有機溶剤には不溶。 |

| シリコーン系 | 低温から高温まで幅広く使え、耐水性、ch酸化安定性、耐候性、剪断安定性など長期に使用できます。鋼同士の潤滑に劣るが、プラスチックやゴムを侵さない特徴を持つ物が多い。 |

添加成分による種類

リン、イオウなどの成分やや二硫化モリブデン、フッ素化合物が含まれて、それぞれ名称が付けられています。

特に、「モリブデングリース」(リチウム系+二硫化モリブデン、or複合石けん基+二硫化モリブデン)

「フッ素樹脂入りグリース」「チェーングリース」など、使用目的によって、配合成分などが異なることが多い。

なお、スプレータイプの汎用グリースはリチウム系と思われます。

グリースの添加剤の種類と用途は下記に通りです。

なお、有害物質の問題から2003年のEU規制もあり、非Pb(鉛)化が進み、

モリブデン配合量の多い二硫化モリブデングリースから

他の極圧剤と併用による有機モリブデン化へ移行しているようです。

| 用途 | 種類 |

| 酸化防止剤 | フェノール類、芳香族アミン類など |

| 防錆剤 | スルホネート類、エステル類など |

| 極圧剤 | SP系、硫化油脂類、有機金属化合物など |

| 摩耗防止剤 | ジチオリン酸塩類、ジチオカルバミン酸塩類など |

| 腐食防止剤 | ベンゾトリアゾールなど |

| 増粘剤 | ポリイソブチレンやその他のポリマーなど |

| 固体潤滑剤 | 二流化モリブデン、グラファイト、PTFE、有機モリブデン化合物、

MCA(メラミンシアヌレート)BN(窒化ホウ素)など |

グリースのグレードの定義

グリースは通常、「NLGI」アメリカ潤滑グリース学会による分類法に従っています。

ちょう度番号は、グリースを25度Cで60往復混和した直後、規定の円すい(ペトロメーターカップ)をグリースの上に落下させ、5秒間に

沈んだミリ数で区分されます。透過性とはグリースの硬度または柔軟性で「000」が一番軟らかく、「6」が一番硬いことになります。

普通使用されるグリースは大体「ちょう度=2」が使用されることが多い。

スプレータイプの場合は「ちょう度=0から00」ぐらいの柔らかさです。

| NLGI番号 | ASTM透過性25度C |

| 000 | 444−475 |

| 00 | 400−430 |

| 0 | 355−385 |

| 1 | 310−340 |

| 2 | 265−295 |

| 3 | 220−250 |

| 4 | 175−205 |

| 5 | 130−160 |

| 6 | 84−115 |

含まれる潤滑剤・極圧剤の種類による摩耗性

グリースもギアオイルと同じように、高荷重の軸受けや歯車の潤滑には極圧剤を配合しています。

自動車用としては軽・中負荷用にカルシウム系やポリウレアやリチウム系がほとんどのようです。

特に極圧グリースとして言われるのは二流化モリブデンを配合したリチウム系グリースが多く、

値段が安くできる事もあって、

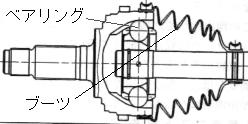

FF車のドライブシャフトのブーツに充填されます。ここでは外側だけに使用され、

内側のブーツ内はモリブデンと言うよりも普通のグリースを使用している場合がほとんどです。

内側の構造が耐加重性能をあまり必要としないからで、

そのため少しでもフリクションにならない方が好都合というわけになります。

また車輪のセンターベアリングなどにも、ウレア系やリチウム系が使用されています。

アルミニウム系はそういう箇所に使用されることも多く、

チキソトロピー系も同様です。

極圧のために、配合される化合物は耐摩耗・耐摩擦・耐焼き付きを目的として、

イオウ系、塩素系、リン系、有機金属塩系がありますが、

高粘度油を基油としておりますので、耐加重圧能はエンジンオイルと比較すればあるのですが、

高粘度であるがために初期摩耗性に対してはエンジンオイルの方に歩がありそうです。

ただ、シール性がよく、簡単な構造で済むことから、

ベアリング側の精度も向上し、グリース性能も向上したためメンテナンスフリーになって来ています。

ただし、グリースの寿命があることはエンジンオイルと同様に避けられないことです。

そのため更に基油の性能や精度の向上が計られ、部品の方も改良されているのですが、

現在の所は、特別な用途でない限り、グリースはコストダウンを強いられているようです。

部品の単価にも跳ね返るためです。

エンジンオイルやギアオイルでは、極圧添加剤は基本的に有機化合物が使用され、

固体極圧添加剤はほとんど使用されていないわけなのですが、

グリースにはこの「固体潤滑剤」がよく使用されています。

この固形フィラーは潤滑油内部での状況と異なり、「分離」という問題がなく、

1.リン酸塩ガラス

2.フラーレン

3.銅粉末、或いは銅含有化合物

4.ガラス球

5.セラミック微粒子

6.クラスタダイヤモンド

7.セリサイト(絹雲母)・・・セリサイトについてはこちらの企業に詳しく記載があります。

などが使用されています。

銅などが使用されてグリースの酸化劣化を促進させるのではないかと懸念されますが

実際の加速寿命試験では、耐荷重性を向上させるばかりでなく、反対にグリースの酸化防止や

潤滑寿命の延長にも効果があること判っています。

(ただし、注意が必要なのは「適量配合」と言うことです。)

ほとんど(セントラルグリースは別として)ボール(or円筒)ベアリング系に使用されるため、

循環する系が無い場合が多く、

場合によっては、オープンになっており、異物の混入がたやすく入る様な使用箇所にも用いられるため、

そう気にする必要もないのかも知れません。

(ですから精密機器には異物混入を避けるため、ベアリングも密閉化され、オイル潤滑になる方向のようです。)

高負荷に対して、昔から二流化モリブデンなどは使用されてきましたし、

腐食性のある極圧添加剤なども入れられてきました。

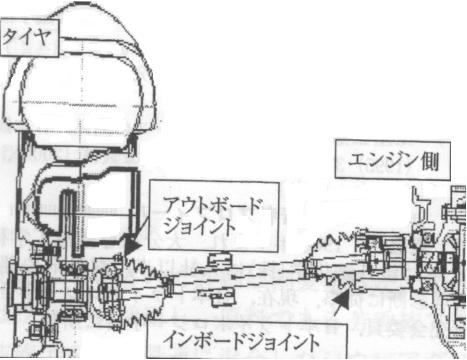

自動車用CVJグリース

自動車用の用途としては60%以上がドライブシャフト=等速ジョイント(CVJ、Constant Velocity Joint)用ですから、

必然的に、この目的のグリースが研究されてきています。

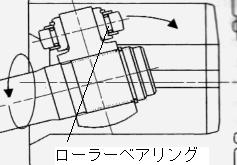

このジョイント部は図のようにアウトボードジョイントとインボードジョイントに別れ

最近では1号ちょう度の柔らかいウレア系グリースも使用されています。

アウターボードジョイント図とインボードジョイント図

アウター側:外した時の状態-左と分解し洗浄した状態-右

センターベアリングからの異音

10万キロ走行以内で滅多に異音が出る事が少なくなったベアリングですが、

初期のわずかな精度・衝撃の係り具合などの違いで

片方だけが異音を発生するようになりました。

ベアリングのインナーカラー部の片方だけが、凸凹になっているのがわかります。

写真(約90KB)は約11万キロ走行したマーク2のフロント左側ですが、右は全くガタも無く異音もしていないので

片側だけの交換。内部は白色のかなり柔らかいグリースが充填されていました。

またこちらは、リヤセンターベアリングのアウター側

(約38KB)の傷です。大きい画像はこちらで。

実際に幅は1mm程度、長さは3mm程度ですが、ベアリングを回転させますと周期的な異音が発生します。

こちらは通常のカルシウムコンプレックスの様に思えましたが、褐色に変色しており

固化しかかっておりました。

充填されているグリースが漏れないように、樹脂製などのフタが付いておりますが

精密機械用などの細いドライバーで簡単に外すことが出来ます。

下記写真では撮影のためにグリースを洗い流しておりますが、

通常その内部にグリースが充填されています。

工事中