機構としては金属分野で

1.機械的な磨耗・・・凝着摩耗、アブレシブ摩耗

2.化学的な磨耗・・・腐食摩耗、酸化摩耗

3.電気的な磨耗・・・アーク損耗、一種の溶融摩耗、金属イオン移動での凝着摩耗

に分けて説明される場合もあります。

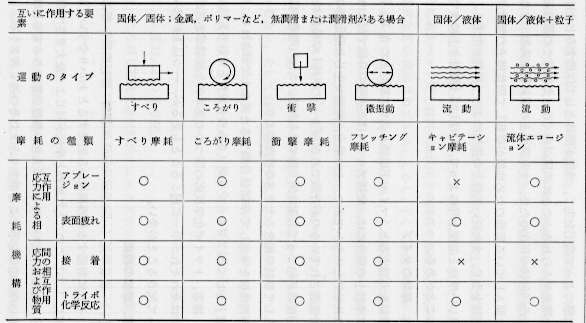

1.〜3.は運動形態による摩耗の仕方でトライボロジーハンドブックなどでは

7.〜10.の摩耗機構で説明されています。

| 1.すべり摩耗 | ピストン・シリンダーの摩耗に代表され、メタルベアリングも含まれる。8.〜10.の摩耗形態を含む。

ギアのスカッフィングは 衝撃も加わる摩耗。 ギア場合はころがり摩耗を伴いギアに小穴が出来るピッチングと、内部に進行して亀裂が広がりスポーリングと呼ぶ 歯の折損の起因になる場合もある。 |

| 2.ころがり摩耗 | ホイールベアリングやプーリー内部のボール(ころ)ベアリングなどに現れる。転がり疲れによって「うろこ状」に剥がれ疲労摩耗に入るフレーキング現象。 |

| 3.衝撃摩耗 | カム・タペット(フォロワー)など動弁系で起きる摩耗。ピストンのスラップはこちらか? |

| 4.フレッチング摩耗 | リベット・ボルト締結部に良く見られる摩耗で振動に由来する場合が多い。フレッチングコローションも同類。 |

| 5.キャビテーション摩耗 | 液体の加速・高振動で気泡が発生し、それが固体表面の疲労破壊 をおこす現象。普通はあまり関係ないかも。

ただし、ピストンスラップの大きいディーゼルエンジンではシリンダーの振動によってそれに接する冷却水に気泡が 生じ、それが押しつぶされる際の高い圧力でシリンダーの外壁がえぐり取られて、ピンホールが出来ることがあり、 シリンダーまで貫通し、冷却水を吹き上げ、オーバーヒートの原因になることがある。 |

| 6.エロージョン摩耗 | 気体や液体に、硬い固体粒子が含まれている場合、それが衝突することで 材料表面が損傷、摩耗する現象。オイル潤滑には必ず付きまとう摩耗。キャビテーションエロージョン、流体浸食など。 |

| 7.化学摩耗 | 腐食摩耗(corrosive wear)と酸化摩耗(oxidative wear)などがある。 |

| 8.アブレシブ摩耗

(abresive wear) |

歯車の場合、すべり摩耗に入る線状の傷でスクラッチングとも言う。歯面のバリ、突起、外部からの異物、表面コーテイング膜の剥がれなどが噛み込みを起こす原因で生じる。イメージとしてはヤスリで削る場合。

摩耗量(V)は荷重(W)とすべり距離(L)に比例する。 |

| 9.凝着摩耗 | スカッフィング、スコーリング、融着などを指し、すべり摩擦面などに生じる。ISOではスコーリングを使用。

局所的な加熱が油膜の破断などを起こし、金属表面が融着して再び引き離される事で起こる損傷。 「焼き付き」とも言う。摩耗量(V)は荷重(W)×すべり距離(L)に比例し、雰囲気圧力(P)×すべり速度(v)に対し 最小値を示す。 |

| 10.疲労摩耗 | ピッチング、スポーリング、フレーキングなども同類。

摩擦接触の繰り返しによって表面剥離などの破壊を起こす。 荷重と疲労摩耗寿命との間には指数関数則があると確認されている。 |

| 11.溶融摩耗(melt wear) | 溶融摩耗は高圧になる表面で起きる。表面が溶融し、摩擦面は塑性流動して急激な摩耗となる形態。

酸化摩耗(oxidative wear)後に起きる場合もある。 |

エンジンオイルの場合は、低負荷時がやや流体潤滑になるため後者になりますが、 始動時などはほぼ前者の状況になっています。

1.接着で起こる摩耗・・・・・凝着摩耗

接着点ですべて摩耗粒子になることはなく、なったりならなかったりします。

このため、その確率を「摩耗係数(wear coefficient)」と呼び、ギリシア語の「k」で表しています。

滑りあう金属が違っていてもその接着摩耗係数は異なりますし、

荷重がある大きさになると突然増えたりします。

| 1.すべりあう金属の組み合わせ | 1000倍の「k」の数値 | 2.AISA鋼を用いた潤滑油のある・なし | 雰囲気(まわりの状態) | 100倍の「k」の数値 | |

| 亜鉛Zn−亜鉛 | 160 | なし | 乾燥アルゴン** | 10 | |

| 軟鋼−軟鋼 | 45 | なし | 乾燥空気 | 1.0 | |

| 白金Pt−白金 | 39 | シクロヘキサン | 空気 | 8.4*10-3 | |

| 銅Cu−銅 | 32 | パラフィン油 | 空気 | 3.2*10-4 | |

| ステンレス鋼−” | 21 | TCP*+パラフィン油 | 空気 | 3.3*10-6 | |

| 銀Ag−” | 12 | エンジン油 | 空気 | 2.0*10-7 | |

| 銅−軟鋼 | 1.5 | ||||

| 白金−軟鋼 | 1.5 | ||||

| 白金−銀 | 1.0 |

金属面の乾燥摩擦における摩擦係数の例

| W | Mo | Cr | Co | Ni | Fe | Nb | Pt | Zr | Ti | Cu | Au | Ag | Al | Zn | Mg | Cd | Sn | Pb | In | |

| Wタングステン | 0.51 | |||||||||||||||||||

| Moモリブデン | 0.51 | 0.44 | ||||||||||||||||||

| Crクロム | 0.49 | 0.44 | 0.46 | |||||||||||||||||

| Coコバルト | 0.48 | 0.40 | 0.41 | 0.56 | ||||||||||||||||

| Niニッケル | 0.45 | 0.50 | 0.59 | 0.43 | 0.50 | |||||||||||||||

| Fe鉄 | 0.47 | 0.46 | 0.48 | 0.41 | 0.47 | 0.51 | ||||||||||||||

| Nbニオブ | 0.46 | 0.47 | 0.54 | 0.42 | 0.47 | 0.46 | 0.46 | |||||||||||||

| Ptプラチナ | 0.57 | 0.59 | 0.53 | 0.54 | 0.64 | 0.51 | 0.57 | 0.55 | ||||||||||||

| Zrジルコニウム | 0.47 | 0.44 | 0.43 | 0.40 | 0.44 | 0.52 | 0.56 | 0.52 | 0.63 | |||||||||||

| Tiチタン | 0.56 | 0.44 | 0.54 | 0.41 | 0.51 | 0.49 | 0.51 | 0.66 | 0.57 | 0.55 | ||||||||||

| Cu銅 | 0.41 | 0.48 | 0.46 | 0.44 | 0.49 | 0.50 | 0.49 | 0.59 | 0.51 | 0.47 | 0.55 | |||||||||

| Au金 | 0.46 | 0.42 | 0.50 | 0.42 | 0.54 | 0.47 | 0.50 | 0.50 | 0.46 | 0.52 | 0.54 | 0.49 | ||||||||

| Ag銀 | 0.47 | 0.46 | 0.45 | 0.40 | 0.46 | 0.49 | 0.52 | 0.58 | 0.45 | 0.54 | 0.48 | 0.53 | 0.50 | |||||||

| Alアルミニウム | 0.56 | 0.50 | 0.55 | 0.43 | 0.52 | 0.54 | 0.50 | 0.62 | 0.52 | 0.54 | 0.53 | 0.54 | 0.57 | 0.57 | ||||||

| Zn亜鉛 | 0.51 | 0.53 | 0.55 | 0.47 | 0.56 | 0.55 | 0.50 | 0.64 | 0.44 | 0.56 | 0.56 | 0.47 | 0.58 | 0.58 | 0.75 | |||||

| Mgマグネシウム | 0.58 | 0.51 | 0.52 | 0.54 | 0.52 | 0.51 | 0.49 | 0.51 | 0.57 | 0.55 | 0.55 | 0.53 | 0.55 | 0.55 | 0.49 | 0.69 | ||||

| Cdカドミウム | 0.44 | 0.58 | 0.58 | 0.52 | 0.47 | 0.52 | 0.56 | 0.59 | 0.50 | 0.55 | 0.49 | 0.49 | 0.59 | 0.48 | 0.58 | 0.55 | 0.79 | |||

| Snスズ | 0.43 | 0.61 | 0.52 | 0.51 | 0.55 | 0.55 | 0.55 | 0.72 | 0.55 | 0.56 | 0.53 | 0.54 | 0.62 | 0.60 | 0.63 | 0.52 | 0.67 | 0.74 | ||

| Pb鉛 | 0.41 | 0.65 | 0.53 | 0.55 | 0.60 | 0.54 | 0.51 | 0.58 | 0.76 | 0.88 | 0.64 | 0.61 | 0.73 | 0.63 | 0.70 | 0.53 | 0.66 | 0.84 | 0.90 | |

| Inインジウム | 1.06 | 0.73 | 0.70 | 0.68 | 0.59 | 0.64 | 0.67 | 0.79 | 0.70 | 0.60 | 0.67 | 0.67 | 0.82 | 0.90 | 1.17 | 1.52 | 0.74 | 0.81 | 0.93 | 1.46 |

*・・・・TCP=トリクレジルフォスフェート。最も一般的なリン酸エステル系添加剤。 摩耗防止剤・極圧剤として使用される摩耗粉の大きさ**・・・アルゴン中でkの値が一桁違うのは、酸素がないためです。空気中では酸素による酸化膜が金属表面に出来、 金属表面層の外側で摩耗が起こっています。

「k」はかけられる荷重に依存しますので、低荷重の場合は、なめらかな酸化膜表面と微細摩耗粉を生じ、高荷重

の場合は、清浄な金属表面で「あらい金属摩耗粒子」を生成します。

摩耗粉の大きさは様々な大きさを持ち、金属の欠けた断片と思えるような大きなものから、オイル中に浮遊する箔にような2.アブレシブ摩耗(アブレージョン=ざらつき摩耗)・・・

微細な物もあります。金属などでは単結晶から構成されていますが、摩耗が2固体間で起きますので

摩耗粉となる金属では摩耗素子(15ナノメートル前後から50ナノメートル前後)の素となる粒子が起因して

大きな摩耗粉を作り上げていると考えられています。これを摩耗素子と呼んでいます。

粉砕法では製造出来ない大きさで、原子や分子やクラスターなどからビルトアップ法で作られるサイズと考えられています。

すべりあう物体の表面には凸凹があります。その界面で凸凹がかみ合って抵抗し、摩擦を起こし、摩耗粉を生じます。

この事を「掘り起こし(plowing)摩耗」と呼びます。

掘り起こし方には2つ考えられます。

a.硬い物が柔らかい物を削る場合。

b.すべり面にもう一つの硬い物がはさまれ、どちらか片方の面に埋め込まれて、

反対側の面を削る。

アブレシブ摩耗係数=kabr

| アブレシブ材料 | タイプ | 1000倍の「kabr」の数値 |

| 鋼 | 2物体 | 80 |

| 黄銅 | 2物体 | 16 |

| 鋼(粒子の大きさ150ミクロン) | 3物体 | 6 |

| 鋼(粒子の大きさ80ミクロン) | 3物体 | 4.5 |

クランクなどでは柔らかい材質で作られた相手メタルが摩耗するのは当然なのですが、

反対側の表面改質や熱処理などされた削れるはずがないようなジャーナルに傷が付いたり、

ゴム製のオイルシールなどの軸側にスクラッチ(線傷)が入ってしまうのは

こういったアブレシブ摩耗と深く関連します。固い摩耗粉が柔らかい相手金属(樹脂・その他の場合もあります)に埋まり、

膜厚が薄くなった場合や圧力がかかった時、相手金属と摺動してしまうことで、固い金属同士の摩耗が起こります。

3.表面疲れ摩耗=疲労摩耗・・・

ころがり接触やすべり摩耗において、垂直荷重と摩擦力がくり返し

作用することによる疲労によって起こる摩耗。

普通は金属表面層にクラックを生じ、それが内部に進行し、クラックから金属粒子が摩耗粒子と言うかたちで

切り離されることをさします。

一般的に「金属疲労」と呼ばれるものの微視的な状態を指すこともできます。

省エネルギー性の為にオイルの低粘度化が進んでいるが、粘度は疲労寿命に対して影響が大きく

低粘度になるにつれ疲労寿命は短くなる傾向にあります。

転(ころ)がり疲労とオイルに使用される添加剤の特性によって試験されている例では

基本的には添加剤成分に含まれる分子など(P−リンやS−イオウ)の摺動面への吸着力が強いか弱いかで変わってくるようです。

(表面にいわゆる「硬い」皮膜を形成させると寿命は長くなる傾向がありますが、添加剤でそれほど硬さは変わらない。

しかし、表面金属を硬くするように作用することは有効と思われます。)

摺動面にかかる荷重と上記の金属同士の接着(凝着)やアブレシブ摩耗との関係も含まれることになります。

最も影響が大きいと思われるのが凝着力に起因する疲労を低下させるように働く成分になると思われますが

周囲の環境(温度・金属成分など)にも大きく影響を受け、

今後の研究によって明らかになると思われます。

4.トライボ化学摩耗・・・

上記3種類に入らない、もう一つの摩耗機構があります。

これは、摩擦する2つの材料の置かれている環境によります。

環境とは、大気中の酸素や窒素・使用されている潤滑剤などを指します。

環境が異なれば、摩擦する固体表面での化学反応に影響をおよぼし、

それが、摩耗を早めたり、押さえたりすることがわかっています。

機械自体の運動条件によって上記摩耗機構と同時的に発生する場合が多く、

このような反応を「トライボ化学反応」といい、オイルや添加剤にとって避けて通れない研究分野となっています。

基本的には

表面凸部が熱的、機械的に活性化されると、

・表面凸部の温度上昇により反応性が増大する。=異なる表面層の形成がおこる。

・表面凸部の機械的性質が変化して反応性を促進する場合がある。−−表面層は一般的に脆性破壊

(ぜいせいはかい)し易くなる。

と言えます。

この事についてはいずれ「表面化学」についての説明で取り上げようと思っております。

摩擦と摩耗の違い

摩擦は「friction」で摩耗は「wearまたはattrition」で表されます。

摩擦が大きくても摩耗しにくかったり、その逆もあるように

両者は別に扱う必要があります。ただし、摩擦のあるところには必ず摩耗が伴います。

摩擦は単純に「物体の運動を妨げる、接触面での逆方向の力」を指し、

摩耗は大まかに言えば「摩擦で生じた力で固体表面が段々と減ってゆく現象」を指します。

摩擦係数が低いことは摩耗しにくい条件になるのですが、だからといって摩耗量が少ないかどうかは

実際に試験してみなければわかりません。

極圧性が優れていても、摩耗量が多かったりする場合もありますので、

(それより低い極圧性の潤滑油の方が摩耗量が少ないケースがあります)

実際の試験での比較が大切と言えそうです。

摩耗に関する注意点

1.耐摩耗性は材料固有の性質ではない。

2.摩耗は、摩擦の力学的条件、雰囲気、両摩擦材料の性質、の各々に関わる多くの因子の影響を受ける。

3.すべての用途に万能な耐摩耗材料はない。

4.摩耗の程度は条件によって10桁以上の幅で大きくなる。

5.耐摩耗性向上の対策は、状況によって、材料の変更、潤滑剤・潤滑法の変更、摩擦条件の変更など異なる方法がとられる。

6.目的に応じて、適切な摩耗試験法・試験条件を選ぶ必要がある。

摩擦摩耗のモデル評価テスト方法−−−次のページへ