�i��L�}�̓G���W���e�N�m���W�[�u�����D�O�R�@�m���O�Q�D�l��������2001���D96���j

�툳�������u�ł́A

| �I�N�^�����i���T�[�`�@�j | �v���~�A���E�E�E�E�E�E�E�E�X�U�D�O�ȏ�i�P���j

���M�����[�E�E�E�E�E�E�E�E�W�X�D�O�ȏ�i�Q���j ���W�S�`�X�S�Ƃ���ꍇ������ �܂��P���E�Q���͂��̃I�N�^���������ɏo�Ă���B |

| ���x�i�P�T�x�b�j | �O�D�V�W�R���^����3�ȉ� |

| �������� | �P�O�����o���x�E�E�E�E�E�E�E�V�O�x�b�ȉ�

�T�O�����o���x�E�E�E�E�E�E�E�V�T�`�P�P�O�x�b�ȉ� �X�O�����o���x�E�E�E�E�E�E�E�P�W�O�x�b�ȉ� �P�O�O���i�I�_�j�E�E�E�E�E�E�E�E�Q�Q�O�x�b�ȉ� �c���ʗe�ʁE�E�E�E�E�E�E�E�E�Q�D�O�x�b�ȉ� |

| �����Γ_

�����Γ_ �����_ |

���Γ_�F�|�Q�O�x�b�`�|�S�O�x�b

���Γ_�F��R�O�O�x�b ���_�F�R�O�x�b�`�Q�O�O�x�b |

| ���C���i�R�V�D�W�x�b�j | �S�S�`�V�W���o���i�O�D�S�T�`�O�D�W�O�������^����3�j

������n�p�̂��̂̏���͂X�R���o���i�O�D�X�T�������^����3�j ���Q�O�O�P�N����ėp�K�\�����͂V�W���o������V�Q���o���ȉ��� ����I�ɋK������\��B�i�����G�~�b�V���������炷�ׁj |

| �� | �������E�E�E�A���L������Y�����Ȃ����� |

| ���^�m�[�� | ���o����Ȃ��i�O�D�T���������ȉ��j |

| ���� | ���o����Ȃ��i�S���������ȉ��j |

| �l�s�a�d�i���`���^�[�V�����[�u�`���G�[�e���j | �V���������ȉ� |

| �x���[�� | �T���������ȉ�

�Q�O�O�O�N����͂P���������ȉ��ɒጸ���Ă���B |

| �������i���ʁ��j | �O�D�O�P���i�P�O�O�������j�ȉ�

�����I�ɂ͗������t���[�ifree�Ƃ����Ă��T�|�P�O�������j �Ƃ����āi�K���͂Q�O�O�W�N�ɂP�O�������ȉ��ցj������B |

| �����H�i�T�O�x�b�A�R���ԁj | �P�ȉ� |

| ���݃K���i����̂��́j | �T�����^�P�O�O�����ȉ��B

�������A�T�|�Q�O�����^�P�O�O�����͈̔͂ɂ�����̂́A �����݃K�����T�����^�P�O�O�����ȉ��ł���悢 |

| �_������x | �Q�S�O�������ȏ� |

| �F | �I�����W�F |

| �����_��R�� | �P�S�D�T�`�P�S�D�V |

|

�������i���ʁ��j | �O�D�O�T���i�T�O�O�������j�ȉ��i�i�h�r�T��{�i���m�ۖ@�j

��2005�N�܂łɂT�O�������ȉ��ɂ��A�����̋K���͂Q�O�O�V�N�ɂP�O�������ȉ��� �������t���[�ifree�Ƃ����Ă��T�|�P�O�������j�ƂȂ�B |

| �Z�^�����i�w���j | �S�T�ȏ�i�i�h�r�K�i�̂Q���E�R���E���R���{�i���m�ۖ@�j

�T�O�ȏ�i�i�h�r�̓��P���E�P���j ����ʓI�ɂ͂S�T�`�U�O���炢 |

|

| �X�O�����o���x | �R�U�O�x�b�ȉ��i�i�h�r�̓��P���E�P���{�i���m�ۖ@�j

�R�T�O�x�b�ȉ��i�i�h�r�̂Q���j �R�R�O�x�b�ȉ��i�i�h�r�̂R���E���R���j |

|

| �P�O���c���Y�f���i���ʁ��j | �O�D�P�O�ȉ��@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�i���m�ۖ@�́A�Ȃ� | |

| ���Γ_ | �T�O�x�b�ȏ�i�i�h�r�̓��P���E�P���E�Q���j

�S�T�x�b�ȏ�i�i�h�r�̂R���E���R���j�@�@�@�@�i���m�ۖ@�́A�Ȃ� �����Γ_�͂Q�T�O�x�b�`�Q�U�O�x�b �����_�͂P�T�O�x�b�`�R�T�O�x�b |

|

| �����_ | �@�@�@�T�x�b�ȉ��i�i�h�r�̓��P���j

�|�Q�D�T�x�b�ȉ��i�i�h�r�̂P���j �|�V�D�T�x�b�ȉ��i�i�h�r�̂Q���j�@�@�@�@�@�@�i���m�ۖ@�́A�Ȃ� �@�|�Q�O�x�b�ȉ��i�i�h�r�̂R���j �@�|�R�O�x�b�ȉ��i�i�h�r�̓��R���j |

|

| �ڐ}�܂�_ | �@�|�|�|�|�|�i�i�h�r�̓��P���j

�@�|�P�x�b�ȉ��i�i�h�r�̂P���j �@�|�T�x�b�ȉ��i�i�h�r�̂Q���j�@�@�@�@�@�@�@�i���m�ۖ@�́A�Ȃ� �|�P�Q�x�b�ȉ��i�i�h�r�̂R���j �|�P�X�x�b�ȉ��i�i�h�r�̓��R���j |

|

| ���S�x�R�O�x�b�i���r���j | �Q�D�V�ȏ�i�i�h�r�̓��P���j

�Q�D�V�ȏ�i�i�h�r�̂P���j �Q�D�T�ȏ�i�i�h�r�̂Q���j�@�@�@�@�@�@�@�@�@�@�i���m�ۖ@�́A�Ȃ� �Q�D�O�ȏ�i�i�h�r�̂R���j �P�D�V�ȏ�i�i�h�r�̓��R���j |

|

| �����_��R�� | �P�S�D�U | |

| �����i�i�h�r�K�i�j | �������i���ʁ��j | �O�D�O�O�W���i�W�O�������j�ȉ�

�i�i���m�ۖ@�{�i�h�r�P�����u�ƒ�p�����v�����l�j �i�i�h�r�Q���͂O�D�T�O���ȉ��j |

| �X�T�����o���x | �Q�V�O�x�b�ȉ��i�i���m�ۖ@�{�i�h�r�P�������l�j

�i�i�h�r�Q���͂R�O�O�x�b�ȉ��j�@�@�@�@�@�@�@�@�i���m�ۖ@�́A�Ȃ� |

|

| ���Γ_ | �S�O�x�b�ȏ� | |

| ���_ | �Q�R�����ȏ�i�P�P���`�S���͂Q�P�����ȏ�j�i���m�ۖ@�́A�Ȃ� | |

| �����H�i�T�O�x�b�łR���ԁj | �P�ȉ��@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�i���m�ۖ@�́A�Ȃ� | |

| �F�i�����x���Z�[�{���g�F�j | �{�Q�T�ȏ� |

�u�y���ً̋}�p��ւ��R���v�Ƃ��āu�����v���g�p���邱�Ƃ͉\�Ȃ킯�ł����A

�y���ɂ͐ł��ۂ����A�����ɂ͉ۂ����Ȃ��ƌ������R����A�u�����𑖍s���鎖�͋ւ����Ă��܂��v�B

�i�����𑖂�Ȃ��ꍇ���g�[�p�A���d�@�p�A�_�k�p�Ȃǂ̏ꍇ�͂n�j�j

������ׂ����@�i�\���{�ł̔[�t�j�ŁA�����𑖂邱�Ƃ͉\�ł��B

�ŁA�R���Ƃ��Ė��ɂȂ�̂́A�u�Z�^�����v�Ɓu�����ܗL�ʁv�u�X�O�����o���x�v�ɂȂ�A�u�����ܗL�ʁv�u�X�O�����o���x�v��

�����ŃN���A�[���Ă��܂��B�u�Z�^�������S�T�ȏ�v�ɂ��Ă��Y���܂ŃN���A�[���鎖�͉\�Ǝv���܂��B

�i���ʂ̗��R���Ȃ��A�\���Ȃǂ��܂���ƁA�E�ł̛ɂȂ肦�܂���̂ŁA�������܂���B���������B�j

�Ԍ��ł́u�Z�^�������S�T�ȏ�v�𑪒肵�܂��A�����Ɍ����ΔR���Ƃ��Ắu�s�v�ƂȂ�܂��B

�i�R���̔����ł�����������A�ᔽ���Ă��邱�Ƃ��킩��A��������܂���B�j

�����A���Ƃ��ẮA�y���́u�C���W�F�N�^�[�A�R���|���v�Ȃǂ̔R���������v�Ƃ��Ă��g�p����Ă��܂��̂ŁA

�S�x��������肠��܂��B���̂܂ܓ������g�p���܂��Ƌ@��̏����ɖ�肪�����邱�Ƃ�����A

�o�k�@�̓K�p�����Ȃ��ł��傤�B

�i�������������܂̖������ʂ����Ă��遁�����̕������Ȃ��j

�܂��A�u�Z�^�����v�̊W������u�����v�����₷���A�o�͂������܂��B

�J�[�{���̑�ʔ����͊��ɂ��G���W���ɂ��ǂ�����܂���B

�y�������E����͔r�o�K�X�ɉe����^���邩�ɂ��Ă���ʓI�X�������L�ɋL���Ă����܂��B

�P�D�������̉e���E�E�E�o�l�i���q���A������h�X�X�h�j���̃T���t�F�[�g�����������邪�A�m�n���A�b�n�A�g�b��

�ւ��Ă͉e�����Ȃ��B�������A���������E���ɂ���āA�R���n�̏����ɂ悢�e����^���Ă���Q�|�R��

�F���������E���f�������i���������ɑ�����ʂ��������j�������Ɍ������邽�߁A���̌�����

�����ւ��p�����܂̕K�v�������߂���B���ɍ����������̌y�����Ă��t���E���Ղɑ��Č��ʂ������̂�

����ɑ��鑤���̂Ȃ��W�x���]�`�I�t�F���⒂�f���Ƃ��ăJ���o�]�[���Y���ɂ��u�ϏĂ��t�����v�̌��オ�݂���B

����͓Y���ɂ��\�ʂ̃J�[�{������������Ɋ�^�����Ǝv����f�[�^�ł��邪�A�������ϖ��Ր��̉��P�͂Ȃ��A

�s�X�g�������O�Ȃǂ̕��H�������N�����Ȃ�����������܁i�ϏĂ��t�����E�ϖ��Ր��Ɍ��ʂ�����j�̓Y�����]�܂����B

�Q�D�F�������̉e���E�E�E�F������������������Ƃo�l�͑�������B�P�̖F�����͉e�������Ȃ����A

���ɂQ�|�R�F�����̉e���������ƂȂ�܂��B�m�n���͋͂��ɑ�����X������������̂́A

�b�n�A�g�b�ɂ͂قڕω��͂Ȃ��B

�Ȃ��A�y���̎听���̓p���t�B���n�̃y���^�f�J���b15�g32�ɂȂ�̂ł����A

�p���t�B���n����łȂ��A�I���t�B���n�A�F�����n�A�V�N���p���t�B���n�Ȃǂ��܂܂�Ă�����������ƂȂ��Ă��܂��B

�R�D��������̉e���E�E�E�X�O�����o���x�������Ȃ�Ƃo�l�͑�������B�Ⴂ���x�ŏ�������������Ȃ��B

�S�D�Z�^�����̉e���E�E�E�Z�^�����������Ƃb�n�A�g�b����������X��������܂��B�m�n���A�o�l�ɂ��Ă�

�����E�����̗��P�[�X���Ƃ��ɂ���悤�ň��ʊW�͖��m�Ƃ͌����܂���B�i�����g�p�Ƃ͂܂��ʁj

�T�D���x�̉e���E�E�E���x�������Ƒ�̂͂m�n���A�o�l�͎��������������݂���B�b�n�A�g�b�͋͂���

�������邩�A�قڕω��Ȃ��ŁA���m�Ȉ��ʊW�͌����Ȃ��Ƃ���܂��B

�I�N�^�����̎��

�m�b�L���O���N�����Ȃ��Œ���K�v�ȃI�N�^�����͊e�K�\���������Ԃɂ��قȂ�܂����A

���k�䂪�����Ȃ�قǂ��̗v���l�͍����Ȃ�܂��B

�����ł̓��T�[�`�I�N�^�������̗p����A�v���~�A�����X�W�|�P�O�O�A���M�����[���X�O�|�X�P���炢�̃��x���ō���Ă��܂��B

�ŁA���T�[�`�@�iRON�j �͒ᑬ���̑σm�b�N����\���A�����Ԃ̉^�]�̎d���ŕ\���܂��ƁA

�⓹��o��ۂɈ�i�����M�A�Ńy�_�����߂����ς����ݍ��ꍇ�Ȃǂ́A

�ᑬ�ŕ��ׂ�����������Ԃł̑σm�b�N����\������l�ƌ������Ƃ��ł��܂��B

���{�ł͂����������^�]�������ł�����A���M���[���[�K�\�����Ńm�b�L���O���o�����܂��ƁA

�v���~�A���n�C�I�N�K�\���������邱�Ƃʼn�������邱�Ƃ������ƌ����܂��B

���{�����ŃI�N�^������\�L����ꍇ�́A�ʏ��JIS�̋K�i�ɂ���Ă��̃��T�[�`�@�iRON�j���w���܂��B

������́A���[�^�[�@�iMON�j�́A�������̑σm�b�N����\�����l�ŁA

�悭�`���[�j���O�Ō�����悤�ȁA����]�A���o�͎��ł̑σm�b�N����\������l�ƂȂ�܂��B

��ʓI�ɓ����R���𑪒肷���RON�̂ق���MON��萔�l�͍��߂ɂȂ�܂��̂ŁA���L�K�\�����̐����̕\����

���L���Ă����܂����B

����K�i�ɂ��I�N�^�������ς�邽�߁A�e���ŃK�\�����K�i�̗̍p���قȂ��Ă��܂��B

���T�[�`�@�ƃ��[�^�[�@�̈Ⴂ�̓G���W���̉�]���i�U�O�O�E�X�O�O�j�Ƌz����C���x�̍��i125�e=51.7C�A100F=38C��1�j�ƂȂ�܂��B

�Ȃ��\�ɂ��L���Ă��܂��悤�Ƀ��[�^�[�@�̂z�C�����C�̉��x�ݒ肪149C�ƂȂ��Ă��܂��B

| ���T�[�`�I�N�^����

�i�q�n�m�j |

��ƂȂ�b�e�q�G���W���̂U�O�O�������ŋz����C�T�P�D�V�x�b�ő���B

�ʏ�̃G���W���ł͂R�O�O�O�������܂ł̒��ᑬ��ł̃A���`�m�b�N����\���B |

���{�A�h�C�c�A�t�����X�A

�C�M���X�A�X�F�[�f���Ȃ� |

| ���[�^�[�I�N�^����

�i�l�n�m�j |

��ƂȂ�b�e�q�G���W���̂X�O�O�������ŋz����C���x�R�W�x�b�ő���B

�Ȃ������C���x�͂P�S�X�x�b�B �ʏ�̃G���W���ł͂R�O�O�O�������ȏ�̍�����ł̃A���`�m�b�N����\���B |

�h�C�c�A�C�M���X�A

�X�F�[�f���Ȃ� |

| �A���`�m�b�N�C���f�b�N�X

�i�`�k�j |

�i�q�n�m�{�l�n�m�j�^�Q | �A�����J�A�J�i�_�Ȃ� |

| �Z���V�e�B�r�e�B�[ | �q�n�m�|�l�n�m | �| |

| ���s�I�N�^���� | �s�̎Ԃ��g���A�����s�ʼn�]����_�Ύ����Ɗ֘A�������I�N�^���� | �| |

�܂��K�\�����̊�ނ̈Ⴂ�ɂ���Ă��A���x�ɂ��I�N�^�����̕ϓ�������܂��B

���x�ɂ�邻�ꂼ��̐����I�N�^�����̌X���͂q�n�m��

���x�㏸�Ɣ�Ⴕ�ĉ�����X���i���邢�͂قƂ�Ǖω����Ȃ��j������܂��B

�K�\�����̐���

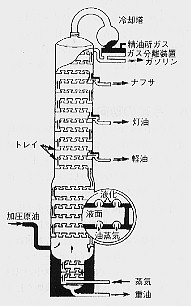

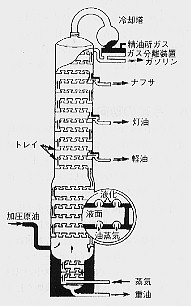

�������������Ă����ƁA�����͕��_���Ⴂ���ɕ�������܂��B

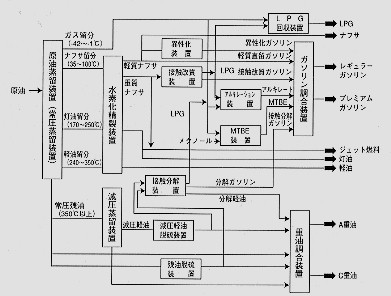

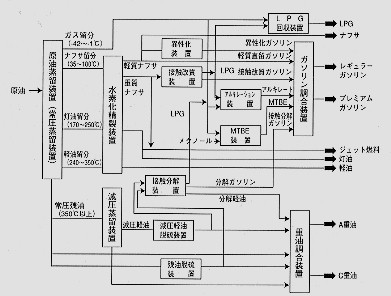

�i��L�}�̓G���W���e�N�m���W�[�u�����D�O�R�@�m���O�Q�D�l��������2001���D96���j

�툳�������u�ł́A

���̒��ŁA�K�\�����̗������E���̑��ɒ��ڂ��܂��ƁA

�������������ƌ��Q�������N�������ƁA�G�}�R���o�[�^������A�b�n��m�n�����邢�͖��R�ĒY�����f�������鎖�ɂȂ���

���Ƃ��������Ă��܂��B

����������͗���������菜���̂ɃR�X�g�������邽�߁A���\�܂܂�Ă���A

���{�ł���l�ł͂P�O�O�������Ƃ���Ă��܂��B

���ۂɂ͂����������Ȃ��ܗL�ʂ̃K�\�������s�̂���Ă���悤�ł����A�[���ɂ͂قlj����ς�����܂��B

�A�����J�ł͂P�Q�O�������łQ�O�O�U�N�܂łɂR�O�������A

���[���b�p�A���ł͂Q�O�O�T�N�܂łɂT�O�������ƂȂ�܂�����A�����ɒǐ����邱�Ƃł��傤�B

���݂P�O�������ȉ��̎s�̃K�\�������h�C�c������ł͔̔�����Ă���悤�ł��B

�ʏ�K�\�������̗������̂X�O�����x�����̐ڐG������ɂ���Ă�����i�t�T�E�X�g���[������ŁA

���̂قƂ�ǂ̓`�I�t�F���Ƃ����������Ɋ܂܂�Ă��܂�����A

���������������ߒ��̋@�\�ō팸����Ă䂭�X���ɂ���悤�ł��B

��������Ăł������i�̓I���t�B�����������������Ԓ��ɋ�C���̎_�f�ɂ���Ď_�����A

�X���b�W�����A�i���������Ȃ��Ă��܂��܂��B

�܂��A�R���ɂ͓��͊܂܂�Ă��Ȃ��̂ł����A�p�C�v���C����������̍ގ��̈ꕔ��

�����Ԃ̔R���|���v�ɓ��ގ����g�p����Ă���A���̓����R�����ɍ������Ď_���𑣐i���A�K������������Ă��܂��܂��B

�Ȃ��A�q��@�p�K�\�����̓I�N�^�����P�O�O�ȏ������A�m�b�L���O�ɑ��Ă͌��ʓI�ɂ���Ă���̂ł����A

�Y���܂��قȂ��Ă�����A�l�G�`�������g�p���Ă���Ȃǂ̏ꍇ������܂��̂ŁA���ӂ��K�v�ł��B

�܂��A���L�̂悤�ɐ��̕����炲���������܂����B���肪�Ƃ��������܂��B

�u���݂̔R�����@�́A�ߋ��̒��������ɂ����̂ƈႢ�A����@�ƌĂ��V�������@��������Ă���܂��B

����FCC�ƌĂ��ڐG����@�������g���Ă��܂��B���̂��Ƃɑ��R���K�i�͕ύX����邱�ƂȂ��A�ߋ���

�R���K�i�����̂܂g�p����Ă��܂��B�K�\�������y�����������b�g���Ƃ̕i���̃o���c�L�ł͂Ȃ��A

�R���^���N����e�V�����_�[�ɋ��������R���̔R�����܂Ł@������N�����R������������Ă��܂��B�v

| �A���L���[�g�K�\���� | �k�o�K�X�Ȃǂ���u�`�����E�C�\�u�^���������ɂ��ăA���L���[�V�������u�ō���Ă���C�\�p���t�B���n�̃K�\������ށB���T�[�`�@�I�N�^�����P�O�O�̃C�\�I�N�^�����听���B | �v���y���@�p�q��R���̓A���L���[�g�{�I�N�^��������܂ŏo���Ă��܂��B�q�n�m�X�U�A�l�n�m�X�S�B | �����͈�

�i�x�b�j 35-200 |

| �����K�\���� | �y���i�t�T�����B�قƂ�ǖO�a�Y�����f���B | �q�n�m�V�O�A�l�n�m�U�W�B | 30-80 |

| �C�\�K�\���� | �y���i�t�T��E�����āA�I�N�^�����̍����������𐬕��Ƃ���B | ���ׂĖO�a�Y�����f�����B�q�n�m�X�O�A�q�n�m�W�W�B | 30-50 |

| �����K�\���� | �y���E�d���i�t�T��E�����A�p���t�B���n�̒Y�����f��ڐG�������u�ŖF��������Ƃ������̂ɕϊ��������́A

���R�A�E�x���[�����u�ɂ���ăx���[�����폜����Ă��邪 �F�����n�Y�����f�����͂U�W�|�V�T���܂܂��B |

�q�n�m�P�O�R�ƍ��������_���������ߗ�Ԏ��̎n�����͈����B�l�n�m�͂X�Q�B | 30-185 |

| �����K�\���� | �d���E�d���y���̒E���������̂��A���u�ŕ��_�̒Ⴂ�I���t�B���n�Y�����f�ɂ��Ă���B�i�I���t�B�������͎_������ƃK�����ɂȂ�₷���B���_���h�~�܂��Q�Ɓj

�I�N�^�����̍����y�����𐬕��Ƃ��� �u�y�������K�\�����v������B |

�������ܗL�ʂ͂r�n���ɂȂ邽�߁A�G�}�̏@�\�ɉe������B

�E�������i���̃|�C���g�ɂ��Ȃ�B �q�n�m�X�R�|�X�T�A�l�n�m�W�P�|�W�O�B |

30-165

(30-90: �) |

|

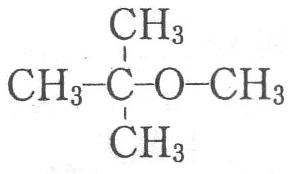

�l�s�a�d |

���^�m�[���������Ƀu�^����������l�s�a�d���u�ō���Ă���G�[�e���̂P��B�F����������^�m�[���Ƌ��ɁA�S���A�V�[����

�����ɉe��������B �v���~�A���K�\�����ɂقƂ�NJ܂܂���ށB�d�s�a�d�͂������ ���Ȃ̂g�o�A�������pdf�ʼn��������܂��B |

���_���Ⴍ�n�������悭�A�q�n�m���P�P�V���鍂�I�N�^����ށB�l�n�m�͂P�O�P�B

���q���Ɏ_�f���܂ނ��ߔr�C���̂b�n��ጸ�������A��R��̊W�łm�n���������邱�Ƃ�����B |

55 |

| �u�^�� | ��ɃK�\�����̏��C�������Ɏg�p�����B | �q�n�m�X�S�A�l�n�m�X�O | -0.5 |

| ���̑��F�Y���܂Ȃ� | ����܁E�_���h�~�܁E�����s�����܁E�h�K�܂Ȃ� | �|�|�| | �|�| |

|

|

|

|

|

|

|

�i�I�N�^�����X�S�j |

|

|

|

|

|

|

|

��2,2,4-�g�����`���y���^�� |

|

|

|

|

|

|

|

|

|

|

|

|

| �A���`�m�b�N�� | �I�N�^�������������̂قǃm�b�L���O���ɂ��� | �I�N�^�����ɊW |

| �^�]���₷�� | �Ă̍������̃x�[�p���b�N�Ȃǂ̌��ۂ́A�K�\�����̒ቷ���ł�

�C�����₷���ƁA�ʼn��i�̏��C���ƂɊW���Ă��܂��B |

�P�O�����o���x�ɊW |

| �����C���Z���Ȃ������̉�����

�i�ǂ��z���������E�o��ł̉����E�R�[�i�[�ł̗����オ��̗ǂ��j��A �G���W���n�����̒g�C���ɂ��e�����܂��B |

�T�O�����o���x�ɊW | |

| �s���S�R�Ă�����A�G���W���I�C���������Ȃ����߂̊ | �X�O�����o���x�ɊW | |

| �~�Ȃǂ̊������ɁA�G���W����������ɂ������ǂ����ȂǁA�n�����ɊW�B�����̓o�b�e���[�d���s���E�G���W���I�C���̔S�x�E���C���s���i�������������Ȃ邽�߁j�Ȃǂ��������܂��B���̒����͎�ɃK�\�����ւ̃u�^���i�������x�|�O�D�T�x�b�j�̑����ɂ���Ă���B | ���C���ɊW |

�قƂ�ǂ̓Y���܂̓G���W���I�C���p�Y���܂Ɠ��l�Ȍ����ŁA�R���p�ɉ��ǂ���Ă�����̂��g�p���Ă���ꍇ������܂��B

| �����

�E�K�\�����p �E�y���p |

�z�C�o���u�̃f�|�W�b�g���ɗ͏��Ȃ��ۂB���ꂪ�Ђǂ��Ȃ�ƃK�\�����̈ꕔ���z������f���o�����肷��

�X�|���W�̂悤�ȓ��������邽�߁A��R�䂪������肵�A���炩�ȉ����������Ȃ��Ȃ����肵�܂��B �m�n���E�b�n�̑����ɂ��Ȃ���܂��B�f�|�W�b�g�t���͒Z�������s�ł��₷���A�������s�ł͂��ɂ����B ���łɂЂǂ��t���Ă��܂����f�|�W�b�g�̓K�\�����̐���܂ł͓Y���ʂ����Ȃ����A��������Ȃ̂� �s�̂̃K�\�����Y���܂ɗ������ق������ʓI�B�������V�Ԃ���̌p���g�p�ɂ͌��ʓI�B |

| �_���h�~�� | ��{�I�ɂ̓K�\�����݂̂Ɏg�p�����B�i�h�r�K�i�̂j�Q�Q�W�V�Ŋ�l���݂����Ă���B

�K�\�����̎_���̓K���������A�L���u���^�[�e����C���W�F�N�^�[�m�Y���A�t���[�G���t�B���^�[�Ȃǂ��l�܂点���肷��B�X�ɐ������ֈ����e����^���܂��B�_�����萫����������I���t�B����W�I���t�B���i�W�G���j���܂ޕ����K�\�����Ȃǂ̈��萫�m�ۂɂ悭�A�����K�\�����ɑ�30-60�������@����������ʓY���ʁB ���C�g�K�\�������w�r�[�K�\�����ɑ����K�v�Ƃ����B |

| �����s������ | �R�����ɂ͂Ȃ����A�R�������ڐG��铺�Ȃǂ̋����ɂ���đ��i�����K�\�����ւ̎_���E��h�~���邽�߂Ɋ܂܂�܂��B�_���ɂ���Đ�������p�[�I�L�T�C�h�Ɣ������A�̓��C�I���i�b��++�j�Ǝ_�������̘A�����ł���t���[���W�J��������B���ꂪ�K�������Ⓘ�a���̌����ƂȂ�_���A�d���𑣐i�����A�܂����C�I���͎_���h�~�܂Ɣ������A�_���h�~���ʂ�ቺ��������A�����J�v�^���Ɣ������ă����J�v�g����������ɂ��K��������������B�ƌ����悤�ɁA���͌��\�u�����v�ƈ�����B�ŁA���̓��Ɣ������Ĉ��肵���_�����i���ʂ̂Ȃ��L���[�g����������Ηǂ����ƂɂȂ�B

���݁A�����Ԃł͓��ގ��ɕς�舟�����b�L���g�p�����悤�ɂȂ��Ă��Ă���A�����{�����܂��K�v�ƂȂ铺�ܗL��0.01�����^�k�ȉ��ł��邩��A�����I�ȗp�r�Ƃ��Ă͎_���h�~�܂Ƃ̕��p�ɂ�鑊����ʂƌ��������ł���B |

| �h�K�� | ��{�̓I�C���E�k�k�b�Ȃǂ̖h�K�܂Ɠ����B�K�\�������̐����ɂ��R���^���N��p�C�v�̕��H��h�~���邽�߁B�K�\�������[�J�[�ɂ���Đ������̌��ʂɍ�������Ƃ�����B

�i�����������̂������Ă���̂ɐ������܂Ȃǂ�̔����Ă���X�^���h�̃K�\�����͂ǂ��Ȃ̂��ȁH�B�j |

| ���A�� | ���[���b�p�̃Z���t�������r�r��v���~�A���y���p�ɗp�����Ă���B����������̐����Ԃ��h�~�p�B

�I�C���̏��A�܂Ɠ��������B���{�ł́H |

| ����������� | ��Ɍy���Ɏg�p����邱�Ƃ������Y���܂ƌ����܂��B�R�����̗������팸�ɗ���ŁA�͂��Ȃ��珁���Ɋւ�������ʐ�������菜����Ă��܂��܂��B���̂��߂ɋN����R���|���v���̏���������₤�ړI������A�R���ɓ������悤�ɂȂ��Ă�����܂����A�����A��{�I�ɂ͏���������܂͊E�ʊ����܂ł�����R����I�C���Ƃ̓K�������d�v�ɂȂ��Ă��܂��B |

| �Z�^���������

�i�y���p�j |

�R���̔������A�����A��C�Ƃ̍����A�R���̔M�����i�V����̐����j�A���̗V����̎w�����I�����ɂ��O����������ю_���Ȃǂ̉��w�I�ȉߒ��ƌ����u���Βx����ԁv���o�āA���Ȓ����n�܂�ׁA���w�I���Βx����Ԃ��R���g���[��(�Z���j���邱�ƂŗǍD�ȔR�Ăɏd�v�Ƃ����B

�@�\�Ƃ��Ă̓Z�^��������܂͂Q�O�O�x�b�O��ŔM�������ėV��������A�R�����g�̔M�����ɂ��V����̐����Ƃ��̗V����̎w�����I������擱����ׁA�R���̎��Ȓ��ΐ������シ�邱�ƂɂȂ�B 1980�N��A���Ăł̕����n�y���̍����Ŏg�p����ʉ������悤�ɂȂ������A���{�ł͏��X�ɂŁA�{�i�I�Ɏg�p����Ă��Ȃ��B�����C�������������炷�ړI�Ō��������悤�ɂȂ��Ă��Ă���B |

| �A���`�m�b�N�܁E

�I�N�^��������� ���K�\�����p�j |

�����ƈ��S���̖ʂ���A�A���L�����͌��ݎg�p����Ă��Ȃ��B���̂��ߑ�ւƂȂ�A���`�m�b�N�܂�

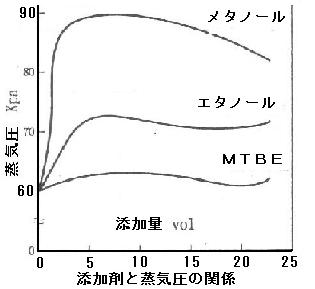

�I�N�^�����̍��������E�����K�\�����̊����𑽂�������A�������l�l�s�i���`���V�N���y���^�f�B�G�j�[���}���K���g���J���{�j���j�Ȃǂ��g�p���ꂽ�肷�邪�A��{�I�ɂ͊_�f�������̂l�s�a�d���ʏ�g�p�����B���̑��A�d�s�a�d�i�G�`���^�[�V�����u�`���G�[�e���j��^�m�[���A�G�^�m�[���ȂǁB ��L�l�l�s���L�@�����ŁA�L�@�������A���`�m�b�N�����������Ƃ���i�L���K�\���������̂P�����j �S�̗L�@�����������̃t�F���Z���Ȃǂ��A���`�m�b�N�����������A�����͊����Ɋւ�鉻�w�����Ƃ���A �g�p�ɂ͒��ӂ��K�v�B �����n�C�I�N�Ɉ�ʓI�ɓY������Ă��邪�A�Y���Z�x�ŃI�N�^�����͂R�[�X���x�ς��ƌ�����B �����A�l�s�a�d�ɂ��Ă��̓��[���b�p��A�����J�ł��g�p�ጸ��֎~�������X���ɂ���B ��֕i�Ƃ��Ă͂d�s�a�d��G�^�m�[�����������邪�܂������ۑ�͑����B �Ȃ��������ʂ͒����K�\�����i�p���t�B�j�b�N�j�Ɍ��ʂ�����A �����E�����K�\�����̂悤�ɁA�F������I���t�B���������Ȃ�ƌ��ʂ͏������Ȃ�B �G�^�m�[���E���^�m�[���Ȃǂł͓Y���ʂƏ��C���ւ̉e�������艺�L�}�i�\�����͂l�s�a�d�j�̂Ƃ���ƂȂ�B �I�N�^��������܂́A�Y�����f�̎_���̉ߒ��ɂ����ĉ��炩�̋@�\�Ń��W�J���Z�x�̑�����}���邱�Ƃɂ��u���Ȓ��v�̗}�����s���A�m�b�L���O��h���ł���B �l�s�a�d�Ȃǂ������ߒ����̃��W�J������r�I����Ȃg�n�n�E�ƂȂ邽�߂ƁA�A���������قƂ�ǂȂ����߁A���W�J�����������Ă��Ȃ��������̖����Ǝv����B |

| �ቷ����������� | ���{�ł͂P�X�W�O�N�ォ��y���E�`�d���Ɏg�p����Ă���B���ϕ��q��1800-4000�̃G�`�����Ɛ|�_�r�j���̋��d���́i�d�u�`�j���嗬�ŁA�d�u�`�ܗL�ʂ�20������ő�40���B����������_�F�����܂�n�܂Ƃ��ĂU�O���Z�x���x�Ɋ�߂��ꏤ�i������Ă���B�y����`�d���͂Q�O���قǂ̃p���t�B�����܂݁A�ቷ�ɂȂ�ƔR�����g�̗n��͂��ቺ���A�n���ɂ����p���t�B�����ܓ_�����ɔR�����番�����n�߂�B���������p���t�B���͏W�܂��Č��������n�߁A�p���t�B���������̍\����A�������ɐ������ő�500���ʂ̋��łȂЂ��`��ɂȂ�A���̌������P���ȏ�ɂȂ�ƔR���̓t�B���^�[���l�߁A���g���Q���������������Ȃ��Ȃ�B

�d�u�`�͏d���i�Y�f�b���Q�T�ȏ�́j�p���t�B���ƃG�`�����̊����͂��߂ɋ��������p���t�B�����������ɐ������L���낤�Ƃ��鑤�ʂɋ������̌����Œ���t���B�r�j���̑���������Ȃ錋�������悤�Ƃ���̂𗧑̑j�Q����B���ׁ̈A���ɍs����̂Ȃ��Ȃ����p���t�B���͏c�ɏd�Ȃ�Ȃ��猋�����A�j��ƂȂ�B����ɁA���̋��d���̂͌����̑��ʂɋz�����������m�̏d�Ȃ��h���A�Q������h�����Ƃɂ�藬���_���~��������Ƃ��������B |

| ���F�� | �u�K�\�����v�ƌ������Ƃ��킩��悤�ɐF���������Ă��܂��B

����͂i�h�r�@K�Q�Q�O�Q�|�P�X�T�Q�N�ōŏ��͐ԐF�B�ŕ��̊܂܂������K�\������ �ԁE�E�E���E���F�Ȃǂ��������A���F�̐F�͕ϑJ���o�āA�P�X�W�U�N����ʼn����K�\�������p�~�Ŗ����K�\�����͌��݂̃I�����W�n�F�ƂȂ�B���F�ɂ͋������܂܂Ȃ����n���̃A�]�n�̐�����p���邱�Ƃ������B |

| �k�o�f | �K�\���� | �W�F�b�g | ���� | �y�� | �`�d�� | �b�d�� | �Y���ʁi�������j | ���{�ł̎g�p�� | |

| �A���`�m�b�N�� | �� | 500-600 | 1983�N�ȍ~���S�������A�v���~�A����

�l�s�a�d���z���B �r�r��[�U�[�i�K�ł��g�p |

||||||

| �_���h�~�� | �� | �� | �� | �� | 50-60 | �����A�y���͂قƂ�ǖ��g�p | |||

| �����s������ | �� | �� | �� | 5-6 | �����A�y���͂قƂ�ǖ��g�p | ||||

| ����� | �� | �� | 500-600 | �y���̓v���~�A���ȂǂŎg�p

�܂��A�r�r��[�U�[�i�K�Ń{�g���Ŏg�p |

|||||

| �h�K�܁i���H�h�~�܁j | �� | �� | �� | 50-60 | �y���͂قƂ�ǖ��g�p | ||||

| ���F�� | �� | 5-6 | �I�����W�F�i�i�h�r�j | ||||||

| ���L�܁E�F���� | �� | �� | �� | 50-60 | |||||

| �ѓd�h�~�� | �� | 50-60 | |||||||

| �ቷ����������� | �� | �� | 100�`500-600 | �~�G�p�i��4000-5000��/�����j | |||||

| �Z�^��������� | �� | �� | 500-600 | �y���̓v���~�A���ȂǂŎg�p

�܂��A�r�r��[�U�[�i�K�̃{�g���Ŏg�p |

|||||

| ����������� | �� | �� | �y���͒ᗰ�����i500ppm�j�ȍ~�g�p

�܂��A���[�U�[�i�K�Ŏg�p |

||||||

| ���ʍ� | �� | �� | 1 | �N�}�����i�@�K���j�f�B�[�[���Ԃ̒E�Ŗh�~�p | |||||

| ���A�� | �� | 50-60 | �v���~�A���y�� | ||||||

| �X���h�~�� | �� | �� | 1000 | ||||||

| �������� | �� | �� | ���[�U�[�i�K�Ŏg�p | ||||||

| �����h�~�� | �� | �� | ���[�U�[�i�K�Ŏg�p | ||||||

| ���R�� | �� | �� | ���[�U�[�i�K�Ŏg�p | ||||||

| �X���b�W���U�� | �� | �� | ���[�U�[�i�K�Ŏg�p |

| �͐ϕ����Ǎ� | �g���N���W���z�X�t�F�[�g�A�g�����`���z�X�t�F�[�g�A�g���X�N�����G�`���z�X�t�F�[�g�A�|���u�e���A�|���v���s���� |

| �A���`�m�b�N�� | 4�A���L�����n�i�s�d�k���l�G�`�����A�s�l�k���l���`�����A�����̍������j�A�l�l�s�A�_�f�������n�i�l�s�a�d�A�d�s�a�d�A���^�m�[���A�G�^�m�[���j |

| �_���h�~�� | �Q�C�U�|�W-t�|�u�`���|�S�|���`���t�F�m�[���A�m�C�m�|�W�C�\�v���s���|���|�t�F�j�����W�A�~���A���̑� |

| �����s�������� | �m�C�m�|�W�T���`���f���|�P�C�Q�|�v���p���W�A�~���A�m�C�m�|�W�T���`���f���|�Q�|�V�N���w�L�T���W�A�~�� |

| ����� | �����_�A�}�C�h�A���m�J���{���_�̃A�~�����A�C�~�_�]�����ƃA���L�����I�L�T�C�h�̏k�����A�A�~�m�����A���J���ށA

�A���L���A�~�m�����_�� |

| ���H�}���� | �A���L���z�X�t�F�[�g�A�~�����A���b���A�~���A���b�_�G�X�e�� |

| �X���h�~�� | �I���C���_�A�}�C�h�������A�A���L���A�~�m�z�X�t�F�[�g�A���b���A�~���� |

| ���������Ǎ� | �n���Q�����|���A���L�����A�|���A���L�����A�Z�e�[�g�A�|���A���L�����I�L�T�C�h�|���A�~���A���b�_�̃A���~�j�E������ |

| �Z�^��������� | �Ɏ_�A�~���A�Ɏ_�A���L�����A�Q�C�Q�|�W�j�g���v���p�� |

| �����h�~�� | �߉���o���E���X���z�l�[�g�A�L�@�}���K�������� |

| �X���b�W���U�� | �A���L���A�N�����[�g�ƃA�~�m�A�N�����[�g�̋��d�����A�A���J���y�ރX���z�l�[�g |

| ����������� | �A���L���A�~���ށA���b�_�ށA���b���A�~�h�ށA���b���G�X�e���� |

�K�\�����E�y���Ȃǂɐ��������܁i���邢�͐���܁j�����߂��邱�Ƃ�����܂����A�ۂ͕ʂƂ��āA�����Ɋ܂܂�鐬����

�ǂ̂悤�Ȃ��̂��C�ɂȂ�܂��B

��{�I�Ȑ�����

�P�D�����n�𐫐���

�Q�D�h�K��

�R�D���U�܁E�E�ʊ�����

�ɂȂ�A���ꂼ������L�ɂ����܂��B

�P�D�����n�𐫐���

���������܂̓A���R�[���n�n�܂��g�p����A�C�\�v���s���A���R�[����^�m�[�����g�p����Ă��܂��B

�����̐i���́A�X�^���h�܂ł̔����o�H��X�^���h�ł̍����A�ۊǒ��̑�C���̐����C�̌��I�ɂ����́A

�J�V�������Ɏԑ̂ɂ�����������������A�J�̔���������A����ɂ͐�ԂȂǂ̎���ꒆ�ɓ��邱�Ƃ�����A

���S�ɃV���b�g�A�E�g�o���܂���B

�퉷�łP�O�O���������x�܂܂��ꍇ�́A�Q�w�ɕ������A�V����ԂŃK�\�����Ɋ܂܂�܂����A�����͕��ʖ�O�D�P�����x

�K�\�����^���N�ɂ���ƌ����Ă��܂��̂ŁA�V����ԂɂȂ�A�����I�ɂ̓^���N��R���n���̃p�C�v�̕��H�𑣐i���A

�R���t�B���^�[���l�܂点����ƁA�G���W���s���̌����ɂȂ邱�Ƃ�����܂��B

�Q�w��Ԃɗn�}�i���̏ꍇ�A���R�[���n�j�������邱�Ƃɂ���āA���ʂ̐����̏ꍇ�̓K�\�����͒P��w�ɂȂ�܂��B

�܂�����ȏ�̐����������Ă��A�������]���ɗn�����܂��̂ŗV�����������I�ɃK�\�����ɗn�����܂����Ƃ��o���܂��B

�������܂܂܂ŔR�Ď��ɉ^��邽�߁A�����������o�������ƂɂȂ�܂��B

�Q�D�h�K��

�K�̔����������ɂ���ċN����₷���Ȃ邱�Ƃ͂������ł��傤���A�����ɎK�̔����͊E�ʊ����܂̕������N�����A

�X���b�W�A�K�����̔����𑣂����ʂƂ��Ȃ�悤�ł��B

�܂�A�K���������Ȃ���A�E�ʊ����܂̌��ʂ��ێ�����邱�ƂɂȂ�A

�h�K�܂��������ƂŁA�Q���I�ɃX���b�W�A�K�����̔��������������邱�ƂɂȂ�܂��B

�X���b�W���̓t�B���^�[�̖ڋl�܂�ɂȂ�܂��̂ŁA�o���邾��������������ǂ����ƂɂȂ�܂��B

�h�K�܂͋����\�ʂɖh�K�疌�����悤�ɓ�����Ă��܂��B

�h�K�ܓ���̃K�\�������s��Ɍ���Ă͂��܂����A

�R���Y���܂Ƃ��Ėh�K�܂��܂܂�Ă��������ʓI�ȌX���Ǝv���܂��B

�R�D���U�܁E�E�ʊ�����

���U�܂̓K�����A�X���b�W�����K�\�������ɗn�����āA�K�\�����Ƌ��ɔR�Ă����A�R������̍ĕt���h�~��ړI�Ƃ��Ă��܂��B

�h�K�܂ɕ��U�܋@�\�������������i������܂��B

�E�ʊ����܂͕��q���ɐe����ƐV����������A���̏ꍇ�̓K�\�����Ɛ����̋��E�ʂɋz�����āA���ꂼ�ꂪ�w�����ׂ�

�K�v�ȗ́i�E�ʒ��́j�����ቺ�����邱�Ƃɂ���āA�K�\�����w�ɐ����w����荞��ŗn�������铭��������܂��B

���̎��ɂ͐������܂�ł������F�ɂȂ炸����œ����ɂ�����ʂ�����܂��B

�Ȃ��A�E�ʊ����܂́A

���n�t���̉𗣃C�I���̐����ɂ���āA�z�C�I���i�J�`�I���j�A�A�C�I���i�A�j�I���j�A��C�I���A�����E�ʊ����܂ɕ��ނ���A

�n�}�ɂ���āA�h�K���A���A���U���A���������̑��i�����E���������E�A�������j�Ɋ֗^���܂��B

�H����

���F�������e���Â��ꍇ������܂��B